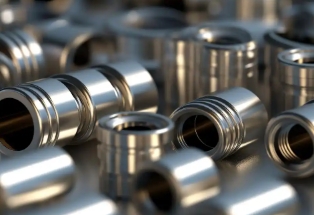

金屬檢測的重要性

作者:發布時間 : 2022-08-22 類型:權威檢測標簽: 認證證書各種機械設備中90%的材料都是由金屬制造的,由于金屬的選材不當或使用不當會造成材料的過早失效,嚴重的可能會發生重大事故。作為機械行業中質量控制的一個關鍵環節,產品使用前對原材料、半成品或成品的檢測過程就顯得越來越重要。

金屬檢測的分類:

材質分析

在機械行業中最長見到的一種檢測就是材料的化學成分分析,隨著現代冶金技術的進步,更進一步證明了一些具體元素的重要性。元素種類和配比的不同直接決定了材料是否能通過后續的處理而達到要求的性能。常見的分析設備有:電感藕合等離子體發光光譜分析(ICP)、直讀光譜儀、手工化學分析等。

金屬材料鍍層分析

主要檢測項目:金屬鍍涂層材質鑒定、鍍層厚度、鍍層成分分析、樣品表面污點分析、鍍鋅量測試、鍍層表面粗糙度檢測、鍍層附著力檢測等。

金相檢驗

組織決定性能。在顯微鏡下看到的內部組織結構稱為顯微組織或金相組織。鋼材常見的金相組織有:鐵素體、奧氏體、滲碳體、珠光體等。材料的金相檢驗具體包括各種相的組成及分布、相關的鑄造和焊接缺陷等。常用的東標檢測分析設備是體視顯微鏡和金相顯微鏡。

力學性能

材料的力學性能是指在外加載荷的作用下或載荷與環境因素聯合作用下表現的變形、損傷、與斷裂的行為規律及其物理本質和評定方法。機械行業中常見的理化性能檢測有拉伸性能、沖擊性能、彎曲性能、布/洛/維硬度測試、耐磨試驗、疲勞試驗。

環境模擬試驗

這個部分主要是評估曝露在腐蝕環境的原材料及成品性能。設備可進行傳統試驗也可作專門腐蝕試驗。通過加快暴露周期或模仿環境條件試驗,按照潛在壽命,外觀,相關的應力,材料相互作用等來評估產品的反應。常見的有鹽霧試驗、循環試驗、耐候性試驗等等。

無損檢測

無損檢測在相關領域中發揮了至關重要的作用,確保鋼結構以及機械部件的完整性,無損檢測方法可以檢測很多種類的各種缺陷像裂縫,未焊透,氣孔等。常見的檢測項目有:視覺和光學檢測、X射線檢查、磁粉探傷、超聲檢測、滲透檢測。

在材料科學與工程中,有著名的材料四要素圖,即成分/組織結構、合成/加工、性質及使用性能。不同的元素配比構成了不同種類的合金材料,不同的熱處理賦予了材料不同的組織結構,結合特定的加工過程達到不同環境下的使用性能要求。四個要素之間相互聯系,相互影響,材料的檢測便由此而來。