汽車鹽霧試驗

作者:發布時間 : 2022-07-05 類型:權威檢測標簽: 認證證書汽車金屬零部件的腐蝕破壞已經成為當前汽車壽命降低的重要原因之一。早在20世紀80年代,美國每年因汽車腐蝕所造成的損失高達200億美元。

隨著汽車制造業的快速發展,消費者對車的功能性品質要求也越來越高,這就要求汽車制造廠商關注汽車安全性、舒適性等指標的同時,更要對汽車車身防銹、防腐、抵御大自然的鹽霧耐久性進行充分試驗和驗證。而評價汽車抗腐蝕的性能,主要通過汽車鹽霧試驗。

腐蝕是材料或其性能在環境的作用下引起的破壞或變質。大多數的腐蝕發生在大氣環境中,溫、濕度的變化,以及大氣中含有的污染物等腐蝕成分,都可能成為引發腐蝕的因素。而鹽霧腐蝕就是一種常見和有破壞性的大氣腐蝕。

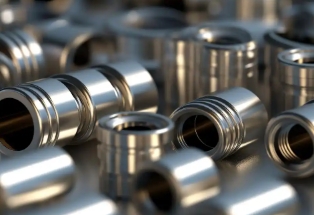

鹽霧腐蝕對汽車的危害主要體現在對金屬材料表面的腐蝕。汽車產品一旦發生腐蝕,會顯著降低金屬材料的強度、塑性、韌性等力學性能,破壞金屬構件的幾何形狀,增加零件間的磨損,惡化電學和光學等物理性能,縮短設備的使用壽命,甚至造成火災、爆炸等災難性事故。

鹽霧試驗是一種主要利用鹽霧試驗設備所創造的人工模擬鹽霧環境條件來考核產品或金屬材料耐腐蝕性能的環境試驗。由于自然環境下的天然環境暴露試驗時間非常的漫長,不能在有限的時間內得出相應的結論,不利于相關產品的研發與生產。而將汽車產品放在人工模擬的鹽霧試驗環境中,腐蝕速度就會大大提高,得出結果的時間也大大縮短。例如:在天然暴露環境下對某產品樣品進行試驗,待其腐蝕可能要1年,而在人工模擬鹽霧環境條件下試驗,只要24小時,就可以得到相似的結果。

鹽霧試驗檢測方法:

1、中性鹽霧試驗

現階段,極為常用的試驗方法就是中性鹽霧試驗,也是出現極早的試驗方法。在中性鹽霧試驗過程中,要連續提供鹽霧,溫度在35℃C左右,濕度在95%以上,采用氯化鈉鹽水(5%的濃度)制作1-2mL/(h-80cm2)的沉降量,將鹽霧沉降到被測物體表面,然后根據實際需求確定試驗時間,確定腐蝕情況。

2、醋酸鹽霧試驗

在中性鹽霧試驗的基礎上,開發出來醋酸鹽霧試驗,試驗條件與中性鹽霧試驗基本一致,但是還要摻入一定量的冰醋酸,可以達到調節pH值的作用,迅速將實驗室pH調節為酸性(pH值大概在3左右),這樣鹽霧的性質發生改變,被測物件處于酸性鹽霧環境中,腐蝕速度加快,可以達到中性鹽霧試驗速度的3倍。

3、銅加速醋酸鹽霧試驗

近些年我國經濟飛速發展,同時也帶動工業發展,鹽霧試驗的腐蝕速度也需不斷加快,所以更多的產品測驗采取銅加速醋酸鹽霧試驗,將試驗溫度提高至50℃C,在原來氯化鈉溶液中添加少量氯化銅,可以大幅度增加腐蝕程度。

4、交變鹽霧試驗

交變鹽霧試驗屬于綜合性的試驗,將不同測試條件綜合運用,在實驗室組合循環,這樣可以讓模擬環境更加貼近現實生活,被測部件處于潮態環境,不僅腐蝕表面,還會對產品內部產生一定的腐蝕,在交變鹽霧試驗過程中,會交替轉換兩種環境,一種為鹽霧環境,另一種為濕熱環境,在模擬試驗結束以后,可以檢測電性能及機械性能,主要用于測試空腔型整機產品。